Eksploatacja chłodziw do obróbki skrawaniem w przemyśle

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

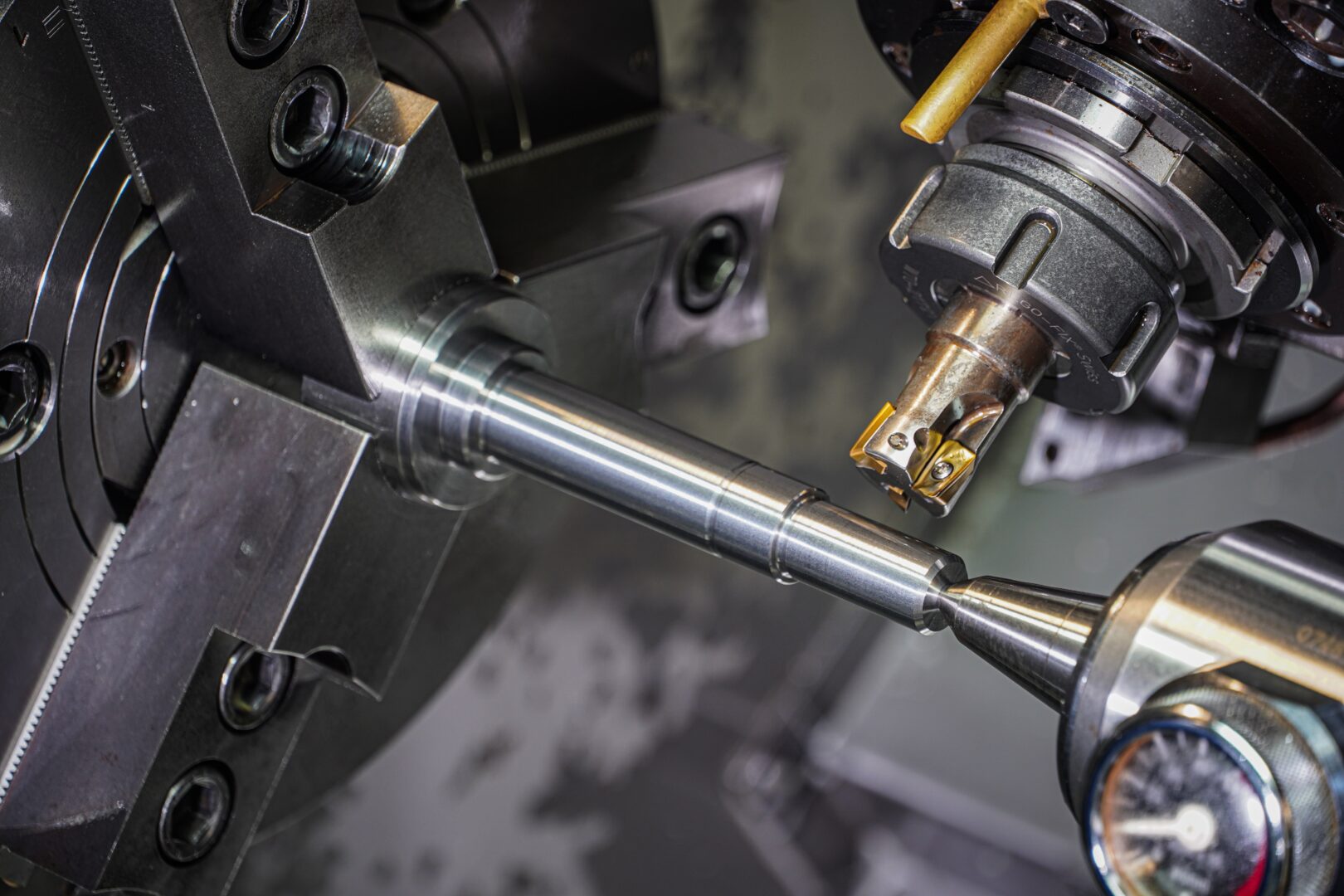

We współczesnym świecie wyjątkową rolę odgrywa przemysł, który musi sprostać wymogom najnowszej generacji różnorodnych urządzeń, niezbędnych do ciągłego podnoszenia poziomu jakości życia. Najnowsze technologie wymagają precyzyjnych maszyn, które mogą wytwarzać detale masowo z ogromną precyzją. Szybki rozwój metalurgii udostępnił unikalne rodzaje stali nierdzewnych, kwasoodpornych itp. Zawierających mangan (Mn), tytan (Ti), kobalt (Co), nikiel (Ni), wanad (V), chrom (Cr), które są trudnoobrabialne. Nowa generacja obrabiarek CNC, prawidłowy dobór narzędzi oraz stosowanie właściwego chłodziwa umożliwiają precyzyjną obróbkę stali, a tym samym proces produkcyjny jest efektowny i ekonomiczny.

W praktyce największe zastosowanie mają chłodziwa wodorozcieńczalne tzw. Emulgujące, które powstają w wyniku mieszania oleju obróbczego z wodą, tworząc emulsje. Stosowane dodatki smarne, biocydy, inhibitory korozji, dodatki antypienne itp. zwiększają właściwości smarne i chłodzące emulsji, podnosząc jej jakość. Dzięki temu zwiększa się żywotność emulsji, a przede wszystkim zmniejsza ryzyko powstania urazów alergicznych operatorów maszyn. Aby dokonać właściwego doboru chłodziwa, należy przede wszystkim dokładnie zapoznać się ze specyfika danej obróbki, gdyż bez głębokiej wiedzy o warunkach pracy nie można właściwie dobrać odpowiedniego chłodziwa. Istnieje kilka podstawowych wskazań, które należy bezwzględnie przestrzegać. Należy do nich odkażanie i czyszczenie układu chłodzącego, do którego zaliczamy zbiornik i instalację rozprowadzającą. Zapobiega to skażeniu mikroorganizmami wytworzonymi w starym chłodziwie, po wlaniu nowego chłodziwa. Należy przy tym pamiętać, że na końcu procesu czyszczenia, po wlaniu czystej wody do zbiornika tak, aby jej poziom zakrywał część ssącą pompy chłodziwa, umieścić pod wężyki nastawne układu chłodzenia puste naczynie. Następnie należy włączyć pompę i zebrać do naczynia wypływającą z wężyków ciecz o ciemnym zabarwieniu, do chwili pojawienia się czystej, przezroczystej wody. Jest to zabieg niezwykle istotny, gdyż pozostałe bakterie mogą się rozmnażać i wówczas do nowego chłodziwa zachodzi konieczność dodania środków bakteriobójczych. Należy podkreślić, że większość chłodziw nowej generacji posiada wysoką ilość środków bakteriobójczych i nie wymaga takiego zabiegu np. Yushiroken w przeciwieństwie do dawnego Emulgol. Przygotowanie chłodziwa do pracy znacznie ułatwia tzw. mieszalnik emulsji, który po odpowiednim ustawieniu gwarantuje właściwe stężenie i własności użytkowe emulsji w całej objętości.

Istotne znaczenie ma też okresowe kontrolowanie pH emulsji, do czego wystarczą papierki lakmusowe lub pH-metr. Im częściej chłodziwo jest w stanie cyrkulacji tym lepiej, gdyż niepracujące chłodziwo stanowi doskonałe środowisko dla rozwoju grzybów i bakterii. W trakcie obróbki emulsje ulegają zanieczyszczeniu wiórami, pyłem z obróbki i olejem głównie ze zmywanych prowadnic łoża. Wzrost tych zanieczyszczeń powoduje wzrost aktywności mikrobiologicznej. Zanieczyszczenia można usunąć poprzez filtrację połączoną z magnetycznym oddzielaniem cząstek stałych oraz naświetlaniem promieniami UV.

W praktyce najważniejszym parametrem gwarantującym utrzymanie dobrego stanu chłodziwa jest stężenie emulsji określane w procentach wg skali cukrowej Brix’a. Skala cukrowa jest w nazwie umowną gdyż „0” w tej skali odnosi się do współczynnika załamania czystej wody, natomiast „100”

do współczynnika załamania roztworu nasyconego sacharozy w temp. 20°C. Stężenie emulsji jest uzależnione od rodzaju obróbki wiórowej, kształtu obrabianego detalu i rodzaju użytego materiału.

Dla średnio dokładnych procesów tokarskich dotyczących stali węglowych przyjmuje się zwykle stężenie w zakresie 4,5 do 6%. Dokładne wartości określone są w tzw. Karcie Technicznej danego chłodziwa. Przyjęcie wyższych wartości w stosunku do zalecanych nie ma ujemnego wpływu na proces obróbki, natomiast jest nieekonomiczne i powoduje ponadnormatywne zużycie koncentratu chłodziwa. Wysokie wartości stężenia w granicach 10 do 12% są uzasadnione w przypadku obróbki stali stopowych nierdzewnych z zawartością kobaltu, tytanu, niklu, manganu i chromu oraz obróbki stopów aluminiowych. W tym drugim przypadku bardzo ważne jest aby dobrane chłodziwo nie powodowało korozji stopów aluminiowych w postaci białego nalotu na powierzchni detali. Wyższe wartości stężenia pozwalają na precyzyjne wykonanie gwintów drobnozwojnych, rowków pod uszczelki, rowków wpustowych itp. Cienkie flanki gwintów przy takiej obróbce nie mają pęknięć i zachowują dokładność wymiarową w bardzo wąskim przedziale tolerancji. Przy doborze chłodziwa należy zwrócić szczególną uwagę przy tzw. Stalach kolorowych, głównie brązów i mosiądzu. W tym przypadku źle dobrane chłodziwo będzie powodowało tzw. Odbarwienia. Chłodziwa nowej generacji posiadają wysoką smarność i nie zawierają boru i formaldehydu, tak więc są bezpieczne dla operatorów. Są klasyfikowane wg identyfikacji substancji SVHC w ramach regulacji REACH. Jest to bardzo ważne, gdyż substancje niebezpieczne stanowią bardzo duże zagrożenie dla zdrowia człowieka i środowiska naturalnego. Mogą wywoływać chorobę nowotworową i powodować mutacje genetyczne.

Klasyfikacja wg SVHC zgodnie z regulacją REACH ma na celu kontrolowanie substancji wchodzących w skład chłodziw poprzez udzielanie zezwoleń i określanie ograniczeń oraz obligowanie producentów do wprowadzania bezpiecznych alternatyw w ramach nowych technologii.

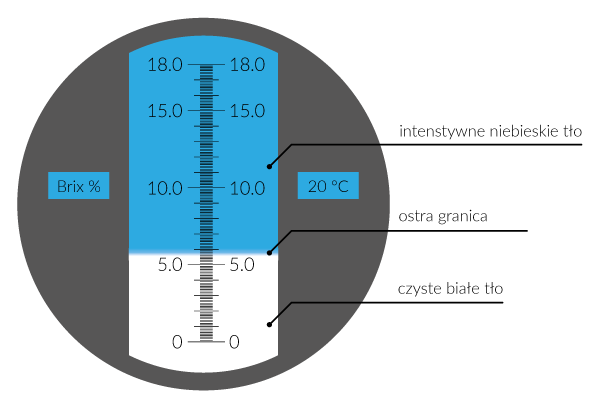

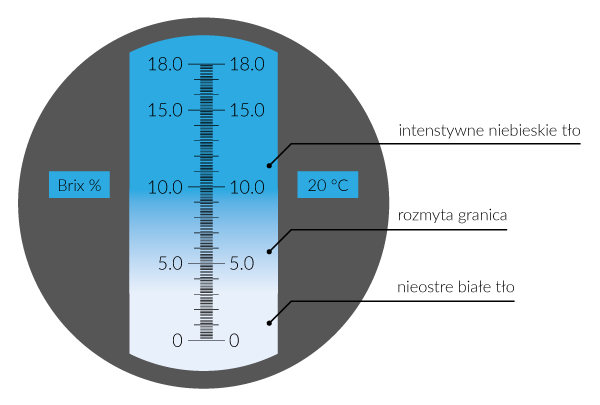

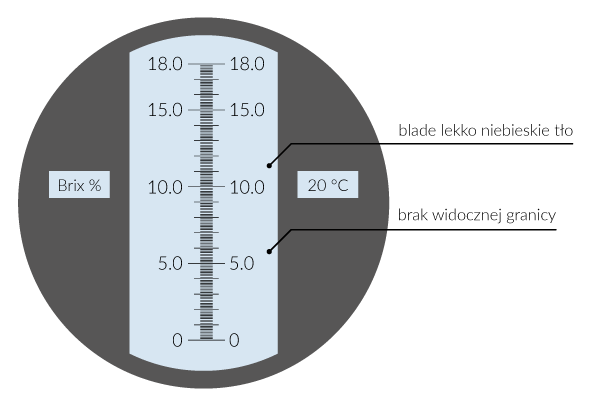

Do pomiaru stężenia chłodziwa najczęściej używa się refraktometrów ręcznych typu RR18 i RR18AKT. Są one bardzo przydatne w praktyce. Pozwalają na przeprowadzenie analizy stanu jakości chłodziwa stosowanego w obróbce metali. Analiza chłodziwa będzie tym bardziej dokładna im bardziej dokładnie próbka chłodziwa będzie rozprowadzona po całej powierzchni pryzmatu pomiarowego w taki sposób, aby nie było pęcherzyków powietrza i miejsc nie pokrytych próbką. Należy odczekać co najmniej 30 sek., aby temperatura próbki i refraktometru wyrównała się, a następnie skierować refraktometr w stronę źródła światła. Patrząc przez okular, dostajemy obraz do ostrego widzenia i w pierwszym postępowaniu odczytujemy wartość stężenia, a następnie pozostałe wartości analizy.

Należy pamiętać, że przy czystej destylowanej wodzie uzyskujemy obraz intensywnie niebieski na całej powierzchni pryzmatu pomiarowego, natomiast przy koncentracie emulgującego koncentratu chłodziwa obraz jest wyraźnie biały, bezbarwny.

Dokładność pomiaru refraktometrem jest zależna od skali pomiarowej. Refraktometry do pomiaru chłodziwa mają zakres skali od 0 do 18% Brix i mierzą z dokładnością 0,1% Brix. Wiarygodność pomiaru będzie większa jeśli przed użyciem dokonana zostanie kalibracja przy użyciu wody destylowanej, która w temp. 20°C powinna dać odczyt 0% Brix. Po dokonaniu pomiaru, odczyt powinien być skorygowany poprzez odjęcie lub dodanie wartości poprawki w % uwzględniającej kompensację temperatury. Dzieje się to tak dlatego, ponieważ współczynnik załamania cieczy zmienia się wraz ze wzrostem temperatury. Dotyczy to refraktometrów bez oznaczenia AKT (automatyczna kompensacja temperatury). Współczynnik te są w funkcji temp. [°C] i wartości Brix [%], a ich wartość zawiera się w granicach od 0,07 do 0,82. Wszystkie rodzaje chłodziw mają określony współczynnik refraktometru, który należy uwzględnić przy określaniu wartości ostatecznej pomiaru. Najczęściej współczynnik ten zawiera się w granicach 0,9 do 1,8. Na przykład chłodziwo półsyntetyczne bez biocydów o nazwie Shell Adrana E3201 ma współczynnik refrakt. 1,4.

Emulgujący koncentrat chłodziwa powinien być rozrabiany z wodą o parametrach określonych w karcie technicznej. Jednym z parametrów jest określenie kwasowości i zasadowości oznaczone symbolem [pH], które zostało zdefiniowane jako ujemny logarytm stężenia jonów wodorowych [H+] tj. ujemny logarytm dziesiętny aktywności jonów hydroniowych [H3O+] wyrażonych w molach na decymetr sześcienny.

pH = – log10[H3O+]

Do określenia wartości pH stosuje się papierki wskaźnikowe nasączone mieszaniną substancji wskaźnikowych, które zmieniają kolor w szerokim zakresie pH. W roztworach o pH<7 stężenie jonów wodorowych jest większe niż wodorotlenowych i roztwory takie mają odczyn kwasowy. Natomiast

w roztworach o pH>7 większe jest stężenie jonów wodorotlenowych i roztwory takie mają odczyn zasadowy. W chemicznie czystej wodzie cząsteczki H2O ulegają samorzutnej autodysocjacji,

co prowadzi do powstania jonów [H3O+] oraz [OH–] wg wzoru:

2H2O = H3O+ + OH–

Stężenie jonów hydroniowych [H3O+] w czystej wodzie w temp. 25°C wynosi 10-7 mol/l, a jej pH = -log(10-7) = 7. Ponieważ w czystej wodzie stężenie jonów wodorowych i wodorotlenowych jest takie samo, woda czysta ma odczyn obojętny, a pH wynosi 7. Tak więc w przyjętej skali od 1 do 14 wartość pH = 7 jest w środku i wyraża stan odczynu obojętnego.

Przygotowanie właściwej emulsji powinno uwzględniać utrzymanie właściwego parametru pH, który dla każdego koncentratu emulgującego jest określony w karcie technicznej np. w pełni syntetyczny koncentrat do szlifowania powierzchniowego detali ze spiekanego węglika wolframu HOCUT 5019 ma określone pH = 9,1.

Duże znaczenie w przygotowaniu emulsji ma też twardość wody. Woda twarda, posiadająca duże napięcie powierzchniowe powoduje powstawanie na ściankach wewnętrznych obrabiarek ciemnych smug trudnych do zmycia. Twardość wody ma duży wpływ na napięcie powierzchniowe. Twarda woda wymaga chłodziwa o zwiększonej ilości dodatków myjących, które powodują wytrącenia trudno rozpuszczalnych soli kwasów tłuszczowych i metali powodujących twardość wody. Twardość wody podawana jest w stopniach niemieckich, stopniach francuskich, w mgCaCO3/l oraz mmol/l jonów ziem alkalicznych. Najpowszechniej stosowana jest jednostka mgCaCO3/l. Ilość rozpuszczonych w wodzie soli wapnia, magnezu oraz jonów dwuwartościowych żelaza i manganu decyduje o twardości wody. Przyjęto następujące zakresy twardości wody:

- 5,6 do 11,2 – woda miękka

- 11,2 do 19,6 – woda średnio-twarda

- 19,6 do 30,8 – woda twarda

- Powyżej 30,8 – woda bardzo twarda

Do przygotowania emulsji obróbczej zalecana jest woda miękka, która nie powoduje pienienia się emulsji w trakcie obróbki. Jeśli weźmiemy pod uwagę to, że duże pienienie emulsji jest spowodowane dostawaniem się powietrza do emulsji w czasie procesu obróbki, więc przy wodzie miękkiej diagnoza stanu jakości emulsji będzie znacznie łatwiejsza. Twardość całkowitą wody najczęściej określa się metodą DUROVAL, która polega na miareczkowaniu indykatora do próbki z badaną wodą i obserwacji zmiany koloru z czerwonego na zielony.

| Stopnie niemieckie | Stopnie francuskie | mgCaCO3/l ppm CaCO3 | mmol/l jonów ziem alkalicznych | |

| 10 mg CaO/l wody °n | 10 mg CaCO3/l wody °f | 1 mg CaCO3/l wody | 1 mmol/l wody jony ziem alkalicznych | |

| °n | 1 | 1,78 | 17,8 | 0,18 |

| °f CaCO3 | 0,56 | 1 | 10 | 0,1 |

| ppm CaCO3 | 0,056 | 0,1 | 1 | 0,01 |

| mmol/l | 5,6 | 10 | 100 | 1 |

W czasie obróbki skrawaniem w miejscu styku narzędzia skrawającego z detalem wytwarzana jest temperatura sięgająca 1000°C. Dlatego też bardzo ważne jest dobre odprowadzanie ciepła przez emulsję, gdyż ciepło wytwarzane podczas skrawania metali ma wpływ na dokładność obróbki, trwałość narzędzia i własności warstwy wierzchniej obrabianego detalu. Ilość ciepła zależy od parametrów skrawania, materiału obrabianego i geometrii ostrza skrawającego narzędzia. Właściwie dobrana emulsja zmniejsza tarcie wióra, zmniejsza siłę skrawania, wymywa i usuwa wióry, ale przede wszystkim odprowadza ciepło. Na ilość wytworzonego ciepła największy wpływ ma prędkość skrawania tj. prędkość liniowa z jaką porusza się ostrze narzędzia względem obrabianego detalu.

V = Πdn/1000

V – prędkość skrawania w [m/min]

d – średnica obrabianego detalu w [mm]

n – prędkość obrotowa [ilość obrotów/min]

Im większa jest prędkość skrawania, tym większa ilość ciepła jest wytwarzana i tym więcej ciepła odprowadzane jest przez wióry i emulsję chłodząco – smarującą. Obok zdolności chłodzenia i smarowania, istotną cechą emulsji są właściwości antykorozyjne i bakteriobójcze. Zawarte w chłodziwie antyoksydanty znacznie wydłużają żywotność chłodziwa. Duże znaczenie ma też brak szkodliwego działania na organizm ludzki, bezwonność, nietworzenie osadów, niepalność oraz podatność na utylizację. Emulsje, tj. chłodziwa emulgujące są lepsze pod względem chłodzenia w stosunku do tzw. Chłodziw olejowych nieemulgujących, które z kolei wykazują lepsze właściwości smarne. Zazwyczaj emulsje zawierają od 5% do 12% koncentratu czyli oleju emulgującego w wodzie. Olej ten posiada emulgator, czyli substancję powierzchniowo czynną, która zmniejsza napięcie powierzchniowe. Zastosowanie dodatków do olejów mineralnych stosowanych w obróbce metali pozwala uzyskać polimolekularne warstwy smarne z właściwościami zwiększonej odporności na duże naciski „EP” (tzw. extrem pressure). Te warstwy smarne zmniejszają siły tarcia przy dużych obciążeniach. Najczęściej oleje obróbcze nieemulgowalne stosowane są do wytwarzania kół zębatych, ślimaków i ślimacznic na frezarkach obwiedniowych. Jednym z typów tego rodzaju olejów są różne odmiany Shell Garia. Przy doborze olejów obróbczych nieemulgowalnych należy zwrócić uwagę czy olej ten zawiera aktywną siarkę, która powoduje przebarwienia na powierzchni stopów metali kolorowych.

Często narzędzia i tarcze szlifierskie zawierają kobalt [Co], który spełnia rolę spoiwa. Zastosowanie w tym przypadku nieodpowiedniego chłodziwa w procesie szlifowania, doprowadza do rozpuszczenia kobaltu, który na powierzchniach metalowych szlifierek tworzy twardą, trudną do usunięcia powłokę. Aby tego uniknąć należy stosować chłodziwa zawierające pakiet specjalnych dodatków zapobiegających rozpuszczaniu kobaltu, a także polimerowe dodatki smarne wydłużające czas eksploatacji ściernic i chroniące przed tworzeniem się suchych osadów na powierzchniach obrabiarek. Przykładem takiego chłodziwa jest HOCUT 5019, w pełni syntetyczne chłodziwo przeznaczone do szlifowania powierzchniowego materiałów wykonanych ze spiekanego węglika wolframu. Należy podkreślić, że bardzo dobre właściwości dla bezpieczeństwa zdrowia i ochrony środowiska mają chłodziwa nie zawierające boru, chloru, formaldehydu, fenolu i amin drugorzędowych. Chłodziwa te nie są klasyfikowane jako substancje niebezpieczne (SVHC) według regulacji REACH. W pełni syntetyczne chłodziwa wodorozcieńczalne do szlifowania węglików spiekanych zawierają w swoim składzie specjalne inhibitory minimalizujące zjawisko rozpuszczania kobaltu w chłodziwie. Przykładem takiego chłodziwa jest Metalina BY2211.

Żeliwo jest specyficznym materiałem do obróbki wiórowej z uwagi na zawartość grafitu. Grafit w żeliwie wpływa na zwiększenie właściwości smarnych w procesie obróbki skrawaniem. Przy dużej zawartości grafitu możliwa jest tzw. obróbka na sucho, tj. bez udziału chłodziwa. Ponieważ żeliwo jest stopem żelaza z węglem o zawartości węgla powyżej 2% do max 6,7% to jego właściwości smarne są bardzo wysokie. Węgiel występuje najczęściej w postaci grafitu lub w postaci węglika żelaza [Fe3C] czyli cementytu. Jeżeli większa część zawartego węgla występuje w postaci grafitu, to żeliwo przyjmuje barwę szarą i nosi nazwę żeliwa szarego, którego cechuje bardzo dobra obrabialność. Najczęściej obróbka takich żeliw nie wymaga chłodziwa i odbywa się na „sucho”. Jeżeli węgiel występuje w postaci cementytu, to żeliwo przyjmuje barwę jasną i nosi nazwę żeliwa białego. Tego rodzaju żeliwa są bardzo trudno obrabialne i wymagają stosowania specyficznych chłodziw. Struktura żeliwa jest zależna od składu chemicznego i szybkości stygnięcia w procesie wytopu. Zawarty w żeliwie krzem [Si] sprzyja wydzielaniu się grafitu, natomiast mangan [Mn] wpływa na wydzielanie się węgla pod postacią cementytu [Fe3C]. Grafit zawarty w żeliwie w postaci drobnopłytkowej lub kulistej w znacznym stopniu ułatwia obróbkę żeliwa szarego.

Najczęściej żeliwo szare zawiera 2,2 do 3,6% węgla. Jeżeli węgiel występuje w postaci grafitu o kształcie kulistym czyli sferycznym to takie żeliwo nosi nazwę sferoidalnego. Ten rodzaj żeliwa wykazuje najlepszą obrabialność. W przypadku jeśli grafit sferyczny zawarty jest w strukturze perlitycznej żeliwa, to jego obrabialność wzrasta. Strukturę perlityczną cechują drobne płytki cementytu i ferrytu czyli czystego żelaza. Cementyt [Fe3C] zawiera 6,67% węgla, jest bardzo twardy, zbliżony do twardości korundu tj. tlenku glinu [Al2O3] oraz diamentu tj. odmiany alotropowej czystego węgla, który po spaleniu nie pozostawia popiołu. W praktyce najczęściej poddawane są obróbce wiórowej stale węglowe konstrukcyjne zwykłej i wyższej jakości. Posiadają one zwykle 0,8% węgla i mają strukturę perlitu. Przy mniejszej zawartości węgla mają strukturę ferrytyczno-perlityczną i noszą nazwę stali podeutektoidalnych. Stale te są trudno obrabialne, podobnie jak stale stopowe.

Reasumując należy podkreślić, że właściwy dobór chłodziwa w procesie obróbki wiórowej jest niezbędny do uzyskania właściwej gładkości powierzchni detalu obrabianego, utrzymywania wysokiej precyzji kształtowo – wymiarowej w wąskim przedziale tolerancji jak również zwiększenie trwałości narzędzi i czystości elementów obrabiarki w atmosferze biobakteriobójczej i biodegradacyjnej. Zastosowane dodatki uszlachetniające znacznie podnoszą jakość chłodziw najnowszej generacji. Inhibitory utleniania tj. antyoksydanty w postaci dwualkilodwutiofosforanów cynku, aromatycznych amin, pochodnych alkilowych fenoli znacznie wydłużają żywotność chłodziw. Inhibitory korozji tj. alkilobenzenosulfoniany wapnia, baru, sodu oraz estry kwasu fosforowego i dwualkilodwutiokarbaminiany tworzą na powierzchni detalu i metalowych osłon obrabiarki trwałą warstwę pasywną. Dodanie detergentów powoduje zdyspergowanie wody i cząstek stałych powstałych w procesie tworzenia wiórów. Natomiast dyspergatory zwiększają rozproszenie cząstek stałych przeciwdziałając ich aglomeracji. Ważną rolę spełniają tutaj sulfoniany, fenolany i salicylany, które tworzą osad cząstek stałych na dnie zbiorników z chłodziwem. Zawarte w chłodziwie dodatki EP (extreme pressure) posiadające heteroatomy siarki i fosforu zwiększają smarność chłodziwa. Istotną rolę odgrywają dodatki przeciwpienne takie jak glikole lub estry fosforanowe, które zmniejszają napięcie powierzchniowe chłodziwa i tym samym przeciwdziałają powstawaniu piany pogarszającej właściwości smarne. Wprowadzenie pasywatorów do chłodziw pozwala na wytworzenie warstewki antykorozyjnej na powierzchni obrabianych detali.

Chłodziwa najnowszej generacji pozwalają na bardzo specyficzny i właściwy dobór do różnych rodzajów obrabianych metali co gwarantuje utrzymanie wysokiego poziomu obróbki skrawaniem.

Wróć do kategorii: Wiedza Oleje i smary