Elektrodrążarki i dobór cieczy elektroerozyjnej

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

Tradycyjne metody obróbki wiórowej polegającej na tzw. skrawaniu materiału obrabianego, nie zapewniły uzyskania pełnej gamy różnorodnych kształtów, jakości powierzchni, dokładności i precyzji odwzorowań jak również możliwości obróbki tzw. materiałów trudnoskrawalnych tj. stopów metalowych z zawartością niklu, chromu, kobaltu i tytanu. Ciągłe poszukiwania nowych metod obróbki doprowadziły do pionierskich rozwiązań w 1770 roku, kiedy to odkryto, że wolne elektrony o dużej energii kinetycznej przy zderzeniu z powierzchnią metalową powodują efekt erozyjny.

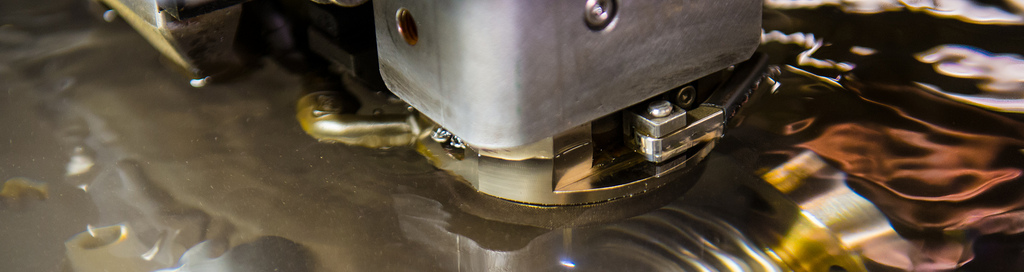

To zjawisko efektu erozyjnego ładunku elektrycznego na metal zostało wykorzystane do produkcji pierwszych obrabiarek sterowanych numerycznie w roku 1969. Obrabiarki te z uwagi na metodę obróbki nazwano elektrodrążarkami. Powstały dwa rodzaje elektrodrążarek: wgłębne i drutowe. Pierwsze z nich wykorzystują zjawisko drążenia elektroerozyjnego tzw. EDM (Electrical Discharge Machining) tj. obróbki wyładowaniem elektrycznym. Natomiast drugie wykorzystują zjawisko cięcia elektroerozyjnego tzw. WEDM (Wire Electrical Discharge Machining). Nie bez kozery w nazwie tych zjawisk pojawia się wspólne oznaczenie EDM, a to dlatego, że cięcie materiału obrabianego jest efektem erozji na jego powierzchni wywołanej wyładowaniem elektroiskrowym.

W celu poznania jaką rolę spełnia ciecz elektroerozyjna należy wnikliwie rozpatrzyć zjawisko erozji elektroiskrowej. Jak powszechnie wiadomo przy zachowaniu odpowiednich parametrów tj. natężenia pola elektrycznego i napięcia między elektrodami powstaje zjawisko wyładowania elektrycznego. Z teorii kinetyczno-molekularnej wiemy, że każda materia zbudowana jest z cząsteczek i tworzących je atomów. W stanie normalnym dodatni ładunek jądra atomowego jest równy ujemnemu ładunkowi wszystkich elektronów. Należy również pamiętać o tym, że w układzie odosobnionym suma algebraiczna ładunków elektrycznych jest zawsze stała. Jeżeli pod wpływem czynników zewnętrznych np. napięcia prądu elektrycznego równowaga ta zostanie naruszona, to wówczas doprowadzamy do powstania energii potencjalnej wytworzonej między katodą tj. elektrodą ujemną i anodą tj. elektrodą dodatnią. W obróbce elektroiskrowej przyjmuje się najczęściej układ tzw. prosty i wówczas katodą jest elektroda robocza ?ER? natomiast anodą jest materiał obrabiany ?MO? określany w dokumentacji DTR jako przedmiot obrabiany ?PO?. Wytworzona energia potencjalna jest efektem nagromadzenia ładunków elektrycznych, w tym przypadku elektronów na katodzie. Należy pamiętać, że stosunek tej energii potencjalnej do wielkości nagromadzonego ładunku jest wielkością charakterystyczną dla każdego pola elektrostatycznego zwaną potencjałem elektrycznym. Ten potencjał elektryczny jest właśnie napięciem jakie powstaje między elektrodami i mierzony jest w jednostkach zwanych woltem V. Ta jednostka potencjału odpowiada różnicy potencjału między anodą, a katodą wówczas jeśli przeniesienie ładunku jednego kulomba C wymaga wykonania pracy jednego dżula J. Tak więc napięcie jednego wolta stanowi wartość ilorazu jednego dżula do jednego kulomba. Ponieważ wartość jednego kulomba jest większa o mnożnik 3×109 od elektrostatycznej jednostki ładunku, która w istocie rzeczy jest takim ładunkiem elektrycznym, który na równy mu ładunek znajdujący się w próżni w odległości jednego centymetra działa z siłą jednej dyny, więc widać wyraźnie jak wielki jest potencjał między elektrodami, który może być wykorzystany do wykonania pracy przez przechodzące elektrony z katody do anody. W celu spotęgowania tego zjawiska, jak również uzyskania precyzji obróbki erozyjnej, wprowadzono ciecze elektroerozyjne. Przechodzące z ogromną energią elektrony przez dielektryk powodują lawinowe powstawanie anionów zwane jonizacją udarową w wyniku czego między elektrodami powstaje wąski kanał plazmowy, wypełniony jonami i elektronami. Ten ?swoisty? prąd przepływający przez kanał powoduje wydzielanie się ogromnej ilości ciepła, w wyniku którego następuje parowanie cieczy. Wydzielająca się para tworzy pęcherz gazowy powiększający się w czasie funkcji zadanego napięcia i natężenia w generatorach prądu obrabiarki. Stosowane generatory relaksacyjne ?RC? oraz tranzystorowe pozwalają na wytworzenie pola elektrycznego o wysokim natężeniu rzędu 105 do 106 N/cm.

Obróbka elektroerozyjna jest w istocie rzeczy obróbką dokonywaną poprzez wyładowanie elektryczne pozwalające na uzyskanie dostatecznie wysokiej temperatury, niezbędnej do stapiania metalu na jego powierzchni. Należy jednak pamiętać, że obróbkę EDM można stosować tylko do materiałów o elektrycznej przewodności właściwej większej od 10-2 S/cm. Generowane przez katodę elektrony przechodzą przez ciecz elektroerozyjną tworzą wąski kanał plazmowy, wokół którego powstaje pęcherz gazowy. Niezwykle duża energia kinetyczna tych elektronów pozwala na wydzielanie się ogromnej ilości ciepła przy zderzeniu elektronów z powierzchnią materiału obrabianego, co powoduje jego stapianie, jak również intensywne parowanie. Efektem parowania jest pęcherz gazowy, w którym gromadzą się cząstki stałe stopionego materiału obrabianego. Pękający pęcherz gazowy wyrzuca do cieczy elektroerozyjnej cząstki stałe, a następnie zamyka się implozyjnie, co ułatwia ich usuwanie i tworzenie kolejnych cykli obróbki erozyjnej. Z kolei wolne aniony uderzają w powierzchnię katody powodując zużycie elektrody roboczej.

Jakość powierzchni obrobionej, jak również przebieg obróbki elektroerozyjnej zależą w znacznej mierze od rodzaju cieczy elektroerozyjnej, a ściślej od stopnia precyzji jej dobrania. Od jej składu chemicznego i właściwości fizyko-chemicznych zależy zużycie elektrody roboczej, stopień zanieczyszczenia produktami erozji, dokładność wymiarowa i chropowatość powierzchni oraz zmiany zachodzące w warstwie wierzchniej materiału obrabianego. Te zmiany uzależnione są od składu chemicznego materiału obrabianego, który najczęściej w omawianej obróbce jest anodą. Stale węglowe niestopowe zawierają najczęściej 6,67% węgla, w związku węglika żelaza zwanego cementytem Fe3C. Stal jest tym bardziej twarda im więcej posiada cementytu. W obróbce cieplnej zwanej hartowaniem ten cementyt podgrzany do stanu austenistycznego przy gwałtownym schładzaniu przybiera strukturę martenzytyczną, a tym samym stal uzyskuje największą możliwą twardość. Tak więc do obróbki takiej stali musi być dobrana odpowiednia ciecz elektroerozyjna. W przypadku zbyt wolnego chłodzenia w miejsce martenzytu otrzymamy strukturę trostytu lub sorbitu o mniejszej twardości i wówczas przy tej samej cieczy elektroerozyjnej należy zastosować inne parametry obróbki. Należy pamiętać, że w wysokich temperaturach tj. przekraczających 723°C żelazo doznaje przemiany alotropowej z żelaza ??? w żelazo ???, które rozpuszcza węgiel w większej ilości pochodzącego z cementytu. Powstające wówczas kryształy węgla w żelazie tworzą tzw. roztwór stały węgla w żelazie ??? zwany austenitem. Ponieważ struktura austenitu może utrzymywać się tylko w wysokich temperaturach, często rodzaj cieczy erozyjnej i parametry obróbki decydują o powstaniu końcowej struktury powierzchniowej, a tym samym twardości i jakości powierzchni materiału po obróbce. Parametry i rodzaj cieczy pozwalają na osiągnięcie temperatury niezbędnej do powierzchniowego stapiania stali węglowej, która jest różna i zależy od rodzaju materiału obrabianego. Należy pamiętać, że czyste żelazo Fe topi się i krzepnie w temperaturze 1539°C, ale już jego stop z węglem o zawartości węgla 4,3% zwany ledeburytem topi się i krzepnie zawsze w stałej temperaturze 1130°C. Znajomość tych zjawisk oraz rodzajów stopów, jak ten eutektyczny pozwala na dokładny dobór parametrów obróbki i cieczy elektroerozyjnej. W praktyce dobrane przez technologa parametry są weryfikowane w czynnej obróbce przez operatora i odpowiednio korygowane. Jest to niezbędne chociażby ze względu na zaistnienie obniżonej zawartości węgla np. do wartości 0,8% w czystym żelazie tj. ferrycie i wówczas struktura stali przybiera formę drobnych, jednakowych ziaren, z których każde składa się z drobnych płytek cementytu i ferrytu.

Taka struktura zwana perlitem utrzymuje się poniżej temperatury 723°C, natomiast powyżej przekształca się w austenit i struktura stali zmienia się. Po stopieniu warstwy powierzchniowej materiału, w zależności od stopnia schładzania i dojścia do warunków otoczenia uzyskujemy parametry i strukturę powierzchniową materiału uzależnioną od stopnia odprowadzania ciepła, a to w dużej mierze zależy od rodzaju dobranej cieczy elektroerozyjnej. Obecnie w zakładach pracy można spotkać elektrodrążarki starszej generacji do produkcji jednostkowej np. Deckel De-Center West Germany jak też nowej generacji np. Accutex EDM z systemem mocowania elektrod typu Hirschmann pozwalające na uzyskanie takich parametrów jak: maksymalne natężenie prądu obróbki do 75 ?A?, całkowita moc pobierana ?7 Kva??, szybkość usuwania cząstek obrabianego metalu do 770 mm3/min oraz periodyka czasów włączania 4,5 do 600 mikrosekund. W przemyśle stosowane są również elektrodrążarki pracujące w tzw. metodzie drutu traconego np. Mitsubischi FX 10 gdzie mosiężna elektroda o średnicy 0,25 mm jest bezpowrotnie tracona po wykonaniu jednego przebiegu.

Większość obrabianych materiałów obróbką elektroerozyjną posiada bardzo twardą powierzchnię stanowiącą następstwo powstania wyżej opisanych struktur, jak również dodatków stopowych w postaci najczęściej chromu, niklu, tytanu i kobaltu. Twardość ta niezbędna jest do prawidłowej pracy takich detali jak części maszyn, narzędzia skrawające, matryce kuźnicze, formy wtryskowe, wykrojniki, stemple, narzędzia z węglików spiekanych itp. Obróbka elektroerozyjna niezbędna jest również do obróbki części ze stopów żarowytrzymałych jak również wykonywania bardzo małych otworów dysz wtryskowych silników wysokoprężnych, wykonania tłoków sterujących hydrauliki siłowej czy cięcia prętów paliwowych w energetyce jądrowej.

W wyniku obróbki elektroerozyjnej na powierzchni materiału obrabianego powstaje ogromna ilość wzajemnie nakładających się mikrokraterów. Wgłębienia są tym większe, im większą energię kinetyczną posiadają elektrony, a ich ilość uzależniona jest od częstotliwości impulsów elektroiskrowych. Zwykle parametr chropowatości RZ utrzymuje się poniżej 0,1 mikrometra. Przedmiot obrabiany po zakończonym procesie obróbki posiada na powierzchni trzy warstwy. Znajomość wcześniej opisanych zjawisk pozwala na zrozumienie genezy ich powstania. Pierwsza warstwa powstaje z przetopionej stali, której cząsteczki nie zostały oderwane od powierzchni i ponownie zastygły na powierzchni materiału. Warstwa ta posiada w swym składzie cząsteczki elektrody roboczej ?ER? oraz pozostałe produkty wygenerowane w procesie pirolizy dielektryka. Warstwa ta posiada strukturę dendrytyczną. Twardość jej jest znacznie niższa niż rodzimego materiału, a grubość nie przekracza kilku mikronów. Drugą warstwą jest warstwa martenzytyczna o wcześniej opisanej strukturze. Cechuje ją bardzo wysoka twardość, znacznie większa od twardości warstwy pierwszej i materiału rodzimego. Ten wzrost twardości spowodowany jest między innymi przez dyfuzję węgla powstałego z rozkładu dielektryka oraz dużą szybkością chłodzenia. Przebieg tego procesu odpowiada obróbce cieplnej zwanej hartowaniem. Trzecia warstwa posiada znacznie mniejszą twardość, bo zbyt powolne odprowadzanie ciepła nie doprowadziło do utworzenia struktury martenzytu natomiast doprowadziło do procesu zwanego odpuszczaniem. W tym procesie materiał zostaje podgrzany do wysokiej temperatury, a następnie wolno schładzany. Wielkość tych warstw uzależniona jest w znacznej mierze od wielkości szczeliny iskrowej powstającej między elektrodą roboczą, a materiałem obrabianym, a więc między katodą a anodą i wynosi zwykle od 0,01 do 0,8mm. Dobrze dobrane parametry obróbki, rodzaj elektrody i cieczy erozyjnej wpływają na zmniejszenie szczeliny, a tym samym na zmniejszenie błędów wymiarowych, kształtów i położenia.

Do elektrod grafitowych i miedzianych zalecane są uniwersalne, specjalnie rafinowane ciecze o nazwie Macron EDM. Zawierają one niewielką ilość węglowodorów aromatycznych, są przezroczyste i posiadają łagodny zapach. Dzięki dużej wytrzymałości dielektrycznej szczeliny erozyjne są małe co w połączeniu z dobrymi właściwościami wypłukiwania daje wysoką wydajność elektrodrążenia. Ciecze te mają wysoką odporność na starzenie i charakteryzują się dobrą filtrowalnością przy użyciu wszystkich powszechnie stosowanych materiałów filtracyjnych. Macron EDM65 zalecany jest do obróbki wykańczającej natomiast, Macron EDM110 zalecany jest do obróbki wstępnej. Macron EDM130 zalecany jest do obróbki węglików spiekanych. Przy obróbce z tą cieczą nie występuje wypłukiwanie kobaltu z węglików spiekanych.

Reasumując należy pamiętać, że dobór odpowiedniej cieczy elektroerozyjnej powinien być zawsze dokonywany przez wysokiej klasy specjalistę lub specjalistyczną firmę.

mgr. inż. Piotr Motyka

Industrial Engineering Manager

Wróć do kategorii: Oleje i smary Wiedza