Oleje grzewcze i ich wymiana

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

Autorem artykułu jest mgr inż. Piotr Motyka, absolwent Politechniki Wrocławskiej. Ponad 40 lat pracy w przemyśle maszynowym. Konstruktor pierwszych obrabiarek CNC w Polsce.

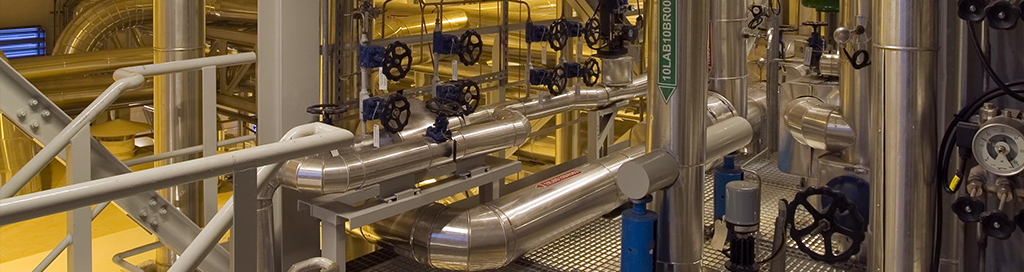

Postęp współczesnej technologii stwarza nieustanne wyzwania. Rozwój produkcji przemysłowej potrzebuje coraz lepszych rozwiązań, a w ślad za tym pojawia się pytanie jak produkować szybko i tanio. W dobie nieustannego poszukiwania nowych technologii wciąż kluczową rolę odgrywa olej grzewczy. Produkcja papy termozgrzewalnej, kształtek izolacyjnych, otulin termoizolacyjnych, tekstyliów, produktów chemii przemysłowej, itp. Oparta jest w większości na transmisji ciepła przenoszonego przez oleje grzewcze. Oleje te mają zastosowanie najczęściej w pracy ciągłej przy wysokich temperaturach dochodzących do 250oC. Takie wymogi powodują, że produkcja tych olejów musi być oparta na bazie odpornej na proces krakingu, jak również na utlenianie i zmianę lepkości kinematycznej. Stwarza to możliwość utrzymania wysokiej sprawności układów grzewczych i zachowania dobrej tzw. pompowalności oleju. Oleje grzewcze zawierają w swoim składzie dodatki antyoksydacyjne dyspergująco-myjące i antypienne, co pozwala zachować wysoką odporność na degradację termiczną i utlenianie, zapobiegać procesowi rozkładu i wzrostu lepkości jak również zachować wysoki współczynnik wymiany ciepła. Ma to istotne znaczenie w układach olejowych do podgrzewania mas bitumicznych w drogownictwie jak również w dużych układach przemysłowych gdzie przepływ oleju następuje na bardzo dużych odległościach, a przewody olejowe posiadają zmienne średnice.

Specyfika pracy olejów grzewczych wymaga jak największej odporności na tzw. kraking, a więc proces rozkładu długich węglowodorów alifatycznych na związki o krótszych łańcuchach węglowych. W wyniku pękania pojedynczych wiązań chemicznych typu węgiel-węgiel z wytworzeniem wolnych rodników następuje proces wtórnej reakcji, czego rezultatem jest wytworzenie metanu, nienasyconych węglowodorów i koksu. Tak więc kraking jest przeróbką destrukcyjną, polegającą na termicznym rozkładzie produktów naftowych w temperaturze około 400oC. Nawet krótkotrwałe przekroczenie temperatury granicznej tzw. pik temperaturowy jest w stanie zapoczątkować nieodwracalny, postępujący proces coraz większego gromadzenia koksu i różnych związków chemicznych będących rezultatem aktywności wolnych rodników. W rzeczywistości olej grzewczy, który pierwotnie posiadał barwę bursztynową o lepkości kinematycznej około 25 cSt i gęstość 866 kg/m3, przekształca się w czarną gęstą maź zastygającą w miarę spadku temperatury. W efekcie oleista ciecz doznaje przemiany w ciało stałe, które bardzo trudno usunąć z przewodów transmisji ciepła. Nawet niewielkie ilości krystalizujących się związków chemicznych mogą doprowadzić do zwężenia przekroju przepływu, blokady zaworów, a w konsekwencji do zatorów przepływu, spadku temperatury i tworzenia tzw. stref martwych. Aby temu zapobiec należy zwrócić szczególną uwagę na prawidłowe działanie systemu kontrolno-pomiarowego całego układu, a zwłaszcza kotłów grzewczych.

Większość układów pracuje w niskich temperaturach nie przekraczających 80oC, ale są też i takie gdzie temperatura dochodzi do 250oC. Powstanie pików temperaturowych lub podgrzewanie w temperaturach wyższych niż graniczne spowodowane jest najczęściej wadami techniczno-eksploatacyjnymi, np. powierzchniowy zarost grzałek kotła, związkami o wysokim współczynniku termoizolacji. W celu utrzymania prawidłowej pracy układów grzewczych, należy prowadzić okresowe badania laboratoryjne oleju. Wyniki tych badań pozwalają na określenie zawartości cząstek stałych, zmiany lepkości kinematycznej, gęstości oleju, a także co jest bardzo istotne na określenie wartości liczby kwasowej. Liczba kwasowa TAN (Total Acid Number) w nieprzepracowanych olejach grzewczych zwykle nie przekracza wartości 0,005 mg KOH/g. Na zwiększenie tzw. kwasowości ma wpływ przede wszystkim ilość powietrza dostającego się do układu. Obiegi szczelne, prawidłowo zabezpieczone i okresowo sprawdzane wydłużają w znacznym stopniu żywotność oleju. Liczba kwasowa jest ważnym parametrem, bo obrazuje nam ilość miligramów wodorotlenku potasu (KOH) niezbędnego do zobojętnienia kwaśnych związków zawartych w jednym gramie badanego oleju grzewczego. Liczba ta wyznaczana jest metodami znormalizowanymi, tj. kalorymetryczną ?C? oraz elektrometryczną ?E?. Liczba kwasowa TAN określa zarówno kwasy słabe ?WAN? nie powodujące korozji, jak również kwasy silne ?SAN? powodujące korozję. Należy podkreślić, że właśnie powstanie korozji może doprowadzić do nieszczelności układu, a tym samym do zwiększenia ilości powietrza w układzie, w konsekwencji czego liczba kwasowa zacznie wzrastać. W tym wypadku dochodzi do tzw. sprzężenia zwrotnego, co w konsekwencji powoduje progresywny wzrost pogarszania się jakości oleju grzewczego. Aby temu zapobiec, należy wprowadzić do układu takie związki, które nie zmieniają walorów eksploatacyjnych oleju grzewczego, natomiast spowodują spadek wartości liczby kwasowej. Związki te powinny wykorzystywać wysoką liczbę zasadową TBN (Total Base Number) wyrażaną w mg KOH/g. Liczba ta określa nam ilość wodorotlenku potasu, jaka jest równoważna pod względem zdolności neutralizacji kwasów dodatkom alkalicznym znajdujących się w jednym gramie oleju. Tak więc służy ona do oceny zawartości czynnych dodatków alkalicznych znajdujących się w oleju. Liczbę zasadową TBN wyznacza się podobnie jak kwasową dwiema metodami kalorymetryczną ?C? i elektrometryczną ?E? z tą różnicą, że miareczkowanie przeprowadza się roztworem kwasu solnego (HCl). Należy podkreślać, że oleje, które posiadają wysoką liczbę zasadową mają bardzo dobre własności myjąco-dyspergujące. Tak więc dolewanie do oleju grzewczego, w którym wytworzyły się wolne rodniki, oleju o wysokiej liczbie zasadowej nie tylko spowoduje neutralizację powstałych związków kwasowych, ale również zmniejszenie lepkości kinematycznej, zwiększenie ochrony antykorozyjnej, a także spowoduje zwiększenie działania myjąco-dyspergującego co w praktyce objawia się zwiększeniem drożności przepływu, odblokowaniem zaworów, a w następstwie zwiększeniem żywotności całego układu grzewczego. Przykładem takiego oleju jest Shell Refrigeration Oil S4 FR-V. Jest to olej syntetyczny na bazie benzenu alkilowanego, który wykazuje bardzo dużą rozpuszczalność, stabilność temperaturową i oksydacyjną, co pozwala na usuwanie tworzących się tzw. twardych osadów i szlamów. Olej ten nie reaguje z uszczelnieniami używanymi w układach olejowych, jest kompatybilny z olejami mineralnymi, alkilobenzenami i posiada liczbę neutralizacji na poziomie 0,04 mg KOH/g.

Wymiana olejów grzewczych takich jak Shell Heat Transfer Oil S2, Orlen Iterm 6MB, Mobiltherm 32, Lotos G35 itp. musi być przeprowadzona w sposób niezwykle dokładny, pod nadzorem wysoko wykwalifikowanych specjalistów. Przed wymianą należy olej odpowiednio przygotować i w zależności od stopnia jakości oleju w układzie, poprzez wprowadzenie kompatybilnych środków w odpowiedniej ilości, prowadzić co najmniej kilkunastu godzinną pracę układu w warunkach roboczych. Spust oleju powinien być ściśle kontrolowany tak, aby nie dopuścić do zbyt szybkiego ubywania oleju w układzie, stale kontrolując temperaturę, aby nie przekroczyć granicznej dolnej temperatury, po której następuje progresywna przemiana cieczy oleistej w ciało stałe. Reasumując, należy zawsze pamiętać o tym, że zbyt szybki spust oleju może doprowadzić do gwałtownego spadku temperatury oleju w układzie, a to z kolei powoduje przyśpieszoną przemianę stanu skupienia oleju doprowadzając w końcowej fazie do przemiany w ciało stałe. Tak więc obniżanie temperatury oleju doprowadza do wzrostu jego gęstości, lepkości, a tym samym do obniżenia parametrów tzw. pompowalności. Nadrzędną zasadą jest jak najwolniejszy spust oleju ze stabilnym utrzymaniem temperatury minimalnej. Podobnie należy postępować przy zalewaniu układu nowym olejem. W trakcie napełniania należy odpowietrzać układ wymiany ciepła gdyż powietrze musi być całkowicie usunięte z oleju zanim osiągnie on temperaturę pracy.

Ogrzewanie oleju do stanu parametrów eksploatacyjnych należy przeprowadzić poprzez jego bardzo powolne podgrzewanie. W układach cyrkulacyjnych w czasie eksploatacji oleju zalecany jest przepływ turbulentny, a różnica temperatur pomiędzy objętością oleju, a filmem olejowym otaczającym element grzewczy nie powinna być nie wyższa niż 15oC do 30oC. Z uwagi na rozszerzalność cieplną olejów mineralnych, przy podgrzewaniu systemem cyrkulacji, układ powinien zawierać zbiornik wyrównawczy kompensujący zmiany objętości oleju. Jest to jedyne miejsce kontaktu oleju z atmosferą. Pomimo bardzo dobrej odporności na utlenianie, w przypadku temperatury oleju w zbiorniku kompensacyjnym przekraczającej 50oC, należy podjąć działania minimalizujące kontakt oleju z powietrzem. W tym celu można użyć np. tzw. zamknięcia pływającego bądź też oddzielić powierzchnię oleju od atmosfery za pomocą zamknięcia gazem obojętnym. Oleje grzewcze, jako nośniki ciepła powinny być używane tylko w układach z obiegiem wymuszonym, gdyż układy wykorzystujące tylko konwekcję ciepła nie zapewniają wystarczająco szybkich przepływów dla zapobiegania miejscowego przegrzania i rozkładu oleju.

mgr. inż. Piotr Motyka

Industrial Engineering Manager

Wróć do kategorii: Oleje i smary Wiedza